Base do processo

A otimização da condição da máquina é um elemento essencial da base do processo.

Os controles na camada básica do Processo Produtivo Pyramid™ maximizam a estabilidade do ambiente e desempenho da máquina no qual o processo é executado. Estes controles preventivos reduzem as chances de que causas especiais de variações afetem o processo de usinagem.

Otimize o desempenho das suas máquinas

A camada básica do Processo Produtivo Pyramid, como o nome sugere, proporciona uma base sólida na qual podem ser construídos processos automatizados e capazes. Seu objetivo é eliminar as variações de processo, possibilitando um ambiente controlado e estável no qual a usinagem pode ser executada com eficácia.

A camada básica do Processo Produtivo Pyramid, como o nome sugere, proporciona uma base sólida na qual podem ser construídos processos automatizados e capazes. Seu objetivo é eliminar as variações de processo, possibilitando um ambiente controlado e estável no qual a usinagem pode ser executada com eficácia.

Estes são controles preventivos aplicados antecipadamente.

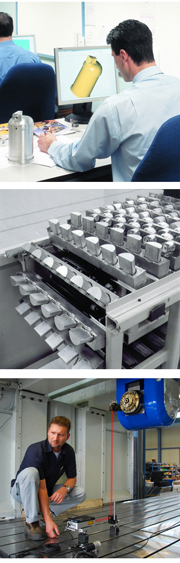

Otimização da condição da máquina

A otimização da condição da máquina é um elemento essencial na base do processo, pois uma máquina inexata não pode produzir peças exatas de forma sistemática. Uma avaliação rigorosa do desempenho da máquina, a calibração e, quando necessário, a reforma, podem fazer com que seu desempenho atenda os requisitos do processo.

- Os erros de posicionamento da máquina-ferramenta são uma das causas mais comuns de defeitos dimensionais e de acabamento superficial.

- Os erros de posicionamento da máquina-ferramenta podem ser atribuídos a erros geométricos, dinâmicos e de folga da máquina.

- Erros podem ocorrer mesmo em instalações novas, devido a mudanças entre a entrega na fábrica e a primeira utilização.

- O desgaste devido ao uso e "colisões" da máquina também podem causar a redução do desempenho ao longo do tempo.

- Se o desempenho da máquina é conhecido e controlado, as investigações sobre a não conformidade podem ser direcionadas para o processo e não para a máquina.

Controles preventivos

Uma máquina “adequada para a finalidade” fornecerá peças boas de modo consistente e estará menos sujeita a paradas não planejadas. Isto significa mais tempo disponível para a usinagem e permite que seu pessoal de manutenção pare de apagar incêndios e se torne mais proativo.

A verificação periódica da condição das suas máquinas, com um diagnóstico poderoso das causas de quaisquer erros, leva a redução da manutenção reativa e aumento do foco na manutenção preventiva.

Os sistemas de calibração laser XL-80, ballbar QC20 e AxiSet™ Check-Up da Renishaw são ferramentas essenciais para um melhor entendimento dos recursos das máquinas, para direcionar os esforços de manutenção e manter o controle do desempenho das suas máquinas.

Os controles na camada de fundação do processo incluem:

Design for manufacture – é uma abordagem do projeto de produto e processo baseada em uma compreensão completa da capabilidade atual e um estímulo à melhor prática ao invés da “reinvenção da roda”. Os principais estágios são:

Design for manufacture – é uma abordagem do projeto de produto e processo baseada em uma compreensão completa da capabilidade atual e um estímulo à melhor prática ao invés da “reinvenção da roda”. Os principais estágios são:

- Racionalizar máquinas, materiais e ferramentas

- Otimizar métodos e parâmetros de usinagem

- Caracterizar desempenho de processo

- Informar projetistas / clientes sobre suas atuais capabilidades de produção

O controle das entradas de processo envolve a utilização de FMEA e técnicas similares para entender e controlar os fatores que precedem e que podem afetar os resultados do processo de usinagem. Isto pode assegurar uma geometria consistente e normas de construção de ferramentas, controle das forças de fixação, bloqueio de programas de peças e preparação de tarugos.

A estabilidade ambiental trata das causas externas de não conformidade que não podem ser eliminadas antecipadamente, mas que são inerentes ao ambiente operacional. Isto inclui a variação da temperatura ambiente, se a máquina está aquecida ou fria, limpeza da máquina e fixações e gerenciamento da vida útil da ferramenta. Um controle essencial é a "lista de verificação preliminar" para assegurar que a máquina-ferramenta está na condição ideal antes do início da usinagem.

O projeto do processo também pode ter grande impacto sobre seus resultados. Uma abordagem sistemática para sequenciar o processo de fabricação fornece a melhor oportunidade para a estabilidade e automação do processo. Isto inclui a seleção das estratégias de usinagem que permite que sejam utilizadas compensações de ferramentas para controlar o tamanho e posição das características usinadas, sequenciamento da usinagem de desbaste e acabamento para evitar a deflexão e distorção térmica das superfícies acabadas, e integrar o feedback de processo nos seus estágios críticos.

Padrões de Processo Produtivo

-

Educational article: (AP100) Productive Process Pattern: Machine condition monitoring - linear axes [en]

Educational article: (AP100) Productive Process Pattern: Machine condition monitoring - linear axes [en]

When machining a component using a CNC machine tool, the quality of the finished part, for example surface finish and adherence to tolerance, is highly dependent on the positioning and contouring performance of the machine. To maintain machine performance, use a telescoping ballbar to conduct a rapid performance check as part of a preventative maintenance regime, before machine performance is compromised.

-

Educational article: (AP101) Productive Process Pattern: Machine condition monitoring - multi-axis [en]

Educational article: (AP101) Productive Process Pattern: Machine condition monitoring - multi-axis [en]

Productive Process Pattern™ from the foundation layer of the Productive Process Pyramid™. Use a workpiece inspection probe, which is often already fitted to complex machines, together with an AxiSet™ Check-Up system. In just a few minutes, users can identify and report on poor machine rotary axis alignments and, if necessary, alert the machine supplier to carry out further checks and possible error correction.

Documentos

-

Folheto: Soluções de metrologia para o controle do processo produtivo

Folheto: Soluções de metrologia para o controle do processo produtivo

Transforme o desempenho de sua produção com o auxílio dos especialistas em controle de processo

-

White paper: Survival of the fittest - the process control imperative [en]

White paper: Survival of the fittest - the process control imperative [en]

In tough times, manufacturers focus on reducing their operating costs, but may not be able to afford to spend their way out by buying more productive machinery. With that pathway closed, what are the opportunities for radically reducing costs without replacing existing machines? This paper explores four areas where substantial savings can be found if firms are prepared to change the way they control their machining processes.

-

Educational article: (AP010) Productive Process Pattern: Productive Process Patterns™ [en]

Educational article: (AP010) Productive Process Pattern: Productive Process Patterns™ [en]

Introduction to the Productive Process Patterns™ - solutions for intelligent process control within manufacturing