Coletor do bloco hidráulico reprojetado para a manufatura aditiva

A manufatura aditiva (AM) é muito apropriada para o projeto e fabricação de coletores devido à sua capacidade de construir características internas e passagens.

A Renishaw tem colaborado com o cliente para reprojetar o seu coletor de bloco hidráulico atual tendo a manufatura aditiva em mente. O principal objetivo do projeto foi reduzir a massa do componente sem comprometer a sua robustez. Graças à maior liberdade de projeto associada à manufatura aditiva, também foi identificada uma oportunidade para aumentar a eficiência das trajetórias de fluxo.

O que é um coletor de bloco hidráulico?

Um coletor de bloco hidráulico direciona o fluxo de fluido em um sistema hidráulico ligando bombas, válvulas e atuadores. Ele permite que o engenheiro de projeto planeje o funcionamento de um circuito hidráulico, combinando os componentes em uma unidade compacta.

Fabricação tradicional de coletores de blocos hidráulicos

Tradicionalmente, os coletores de bloco hidráulico são fabricados a partir de um tarugo de liga de alumínio ou aço inoxidável que foi cortado e usinado conforme dimensão apropriada, seguido da furação para as trajetórias de fluxo. Com frequência são necessárias ferramentas especiais devido à complexidade da furação. As passagens requerem bujões para direcionar o fluxo através do sistema.

A natureza do processo de fabricação resulta em junções angulares abruptas entre as passagens que podem causar a separação e/ou estagnação do fluxo - um fator importante para a perda de eficiência.

Os coletores de liga de alumínio em geral são menos dispendiosos devido aos custos menores do material e facilidade de usinagem, mas podem ser menos resistentes ao atrito e, por isso, quaisquer partículas soltas no fluxo friccionarão a superfície e aumentarão o desgaste. Por este motivo, os coletores de aço inoxidável às vezes são mais desejáveis, no entanto, devido à maior densidade e dureza do aço inoxidável comparado ao alumínio, estes pesam mais e sua usinagem é mais cara.

Benefícios da AM para o projeto e fabricação de coletores hidráulicos.

- Trajetórias de fluxo otimizadas para uma funcionalidade da peça mais eficiente

- Capacidade de utilizar plenamente a dinâmica de fluido computacional (CFD) para auxiliar o processo de projeto

Redução dos requisitos de fixação - Requisitos mínimos para estruturas de suporte removíveis

- É possível significativa redução do peso

- Nenhum requisito para as passagens de extração do bloco

- Com total liberdade de projeto, um coletor pode ser projetado para ocupar um espaço significativamente menor.

Benefícios diretos para o cliente:

- Redução da massa em até 79 %.

- Construção de peça única, menos oportunidades para os defeitos.

- Projeto e iterações de desenvolvimento rápidos

- Compatibilidade com o projeto existente

- Aumento da eficiência de fluxo de até 60%

Reprojeto para AM - escopo de projeto

A manufatura aditiva permite um maior nível de liberdade de projeto, assim a geometria da peça pode ser adaptada à AM para reduzir a massa do material e melhorar a funcionalidade dentro do mesmo espaço. A Renishaw recebeu do cliente certas diretrizes de projeto e função que deviam consideradas quando do reprojeto da peça:

Geometria

- Portas de conexão definidas

- Diâmetros internos das passagens de fluxo

- Espessuras de parede das passagens de fluxo

- Pontos de fixação e interfaces

Função

O requisito principal do cliente foi a redução de peso, embora ainda mantendo sua rigidez e funcionalidade. Os engenheiros de projeto da Renishaw também reconheceram o escopo no reprojeto para AM para aumentar a eficiência das trajetórias de fluxo dentro do sistema.

Primeira iteração de projeto

O primeiro passo foi decompor a peça em suas passagens essenciais que proporcionam a funcionalidade do coletor do bloco hidráulico. As trajetórias de fluxo do projeto com as furações originais foram extraídas utilizando o software CAD (Computer Aided Design) e todas as áreas com furos desnecessárias para a trajetórias de fluxo foram removidas, deixando somente a rede de tubos essencial.

Cada circuito hidráulico foi então reduzido e simplificado, em preparação para análise da dinâmica de fluidos computacional por peça (CFD), utilizando a Simulação de Fluxo do SOLIDWORKS.

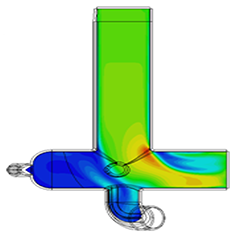

Em seguida, as trajetórias de fluxo foram otimizadas após a identificação das áreas de separação e estagnação de fluxo obtida através da análise CFD.

Foi então gerada a espessura da parede, neste caso com base na especificação do cliente. Como alternativa, isto pode ser executado através da modelagem de tensões com a análise de elementos finitos (FEA) com base em leituras de pressão obtidas durante a análise CFD.

Finalmente, foram projetadas as estruturas de suporte permanente e adicionadas à geometria CAD, criando uma estrutura autossuportada eficiente. Geralmente as estruturas de suporte são adicionadas à geometria final no pós-processamento do projeto da peça, para ancorar o objeto na base e dissipar o calor - no entanto, tornar os suportes parte do projeto da peça reduz o refugo potencial de material associado às estruturas de suporte removíveis ou âncoras.

A primeira iteração do projeto resultou em uma redução de volume de 52% em relação ao coletor do bloco original bem como uma melhora na eficiência de fluxo de até 60 %.

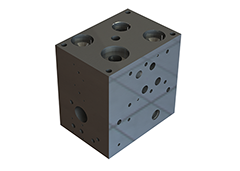

Coletor de bloco original. Passagens de fluxo são furadas e conectadas ao fluxo direto

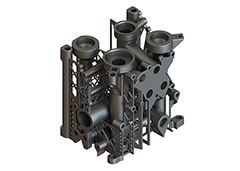

Geometria da primeira iteração. Foram extraídas e otimizadas as trajetórias de fluxo e aplicadas as espessuras de parede. As estruturas de suportem atuam para manter as trajetórias de fluxo no lugar e conectar os pontos de fixação.

Seção de trajetória de fluxo extraída destacando as junções abruptas

Exemplo de análise CFD destacando áreas de fluxo irregular

Seção de trajetória de fluxo gerada após análise CFD; a severidade dos ângulos dos cantos foi reduzida para o fluxo otimizado

Geometria da segunda iteração. As passagens de extração do bloco foram removidas e as estruturas de suporte foram retrabalhadas para aumento da rigidez

Segunda iteração de projeto

A primeira iteração foi construída na Renishaw e avaliada pelo cliente. Este analisou a nova geometria, no contexto da sua função como um coletor hidráulico; o coletor original foi projetado para ser usado em módulos, com várias unidades instaladas em série. Coletores de bloco hidráulico individuais ocasionalmente terão que ser extraídos do alinhamento para manutenção, tornando-se necessário incluir passagens de "extração de bloco" roscadas.

A primeira iteração para a geometria AM possui características que um engenheiro pode utilizar para extrair o coletor manualmente sem o uso de ferramentas, eliminando a necessidade de passagens de extração de bloco. Embora a remoção dessas passagens de extração de bloco do modelo CAD imediatamente rompeu a intrincada rede de estruturas autossuportadas, isso foi visto como uma oportunidade para redesenvolver o projeto.

Foi sugerido que a iteração 1 poderia estar sujeita a flexões, distorção torcional e/ou vibrações durante a usinagem devido ao agora reduzido volume de material comparado a um bloco sólido. O reprojeto, além de aumentar a rigidez, resultou em um coletor final com um volume que era apenas 21% do volume original.

Esta redução significativa no volume agora criou a opção de produzir a iteração 2 no mais apropriado aço inoxidável 316L. Isso resultou em uma redução de peso de 37%, mesmo em um material com maior densidade (8 g/cm3 para aço inoxidável e < 3 g/cm3 para liga de alumínio)

Resumo dos resultados

| Estágio de projeto | Material | Volume (cm3) | Massa (kg) |

| Coletor hidráulico original | Liga de alumínio | 9600 | 25,6 |

| Projeto para 1a iteração AM | Liga de alumínio | 4650 (-52%) | 12,3 |

| Projeto para 2a iteração AM | Aço inoxidável 316L | 2040 (-79%) | 16,3 |

Trabalhando com Renishaw

Na Renishaw compreendemos que, para obter as melhores peças através do processo de manufatura aditiva (AM), o usuário deve entender que o projeto para AM possui um nível maior de liberdade em relação às técnicas tradicionais de fabricação, como fundição e usinagem subtrativa. Fornecemos treinamento e suporte para o projeto, mesmo após a compra de um sistema AM.

Para as empresas que estão considerando a integração da AM nos seus processos de produção, os nossos Centros de Soluções globais atuam como portais de entrada.

Os Centros de Soluções Renishaw proporcionam um ambiente de desenvolvimento seguro no qual os clientes podem desenvolver seu conhecimento e confiança na utilização da tecnologia AM. Eles são equipados com os mais modernos sistemas AM e formados por engenheiros especializados para permitir um acesso rápido para a implantação da tecnologia com custos fixos previsíveis.

Saiba mais

Para saber sobre como os nossos Centros de Soluções AM podem lhe beneficiar, contate nosso escritório Renishaw local.