Pontas de precisão para metrologia

A Renishaw oferece uma linha abrangente de pontas de precisão para aplicações de metrologia. Saiba como a qualidade das pontas e acessórios desempenha um papel vital na tecnologia de medição industrial e como a Renishaw pode apoiá-lo.

Pontas de precisão Renishaw

Pontas CMMs da Renishaw, máquinas-ferramenta, apalpadores de escaneamento e sistema de medição Equator™.

Seu parceiro na precisão há 50 anos

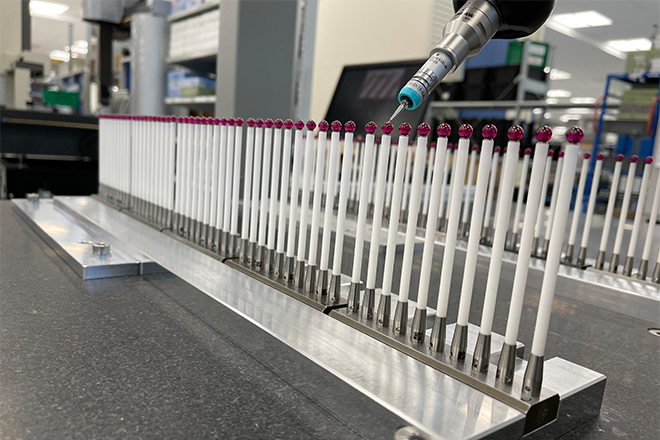

As pontas de precisão são projetadas para complementar os sistemas de medição da Renishaw, para garantir um desempenho ideal. Nossa linha padrão compreende mais de 500 peças, com variantes especiais disponíveis mediante solicitação. Também temos uma extensa e experiente rede de aplicações que pode proporcionar a você suporte técnico completo e orientação sobre projeto de pontas e seu uso em sua aplicação exclusiva.

A Renishaw fornece pontas para uma variedade de aplicações, incluindo compatibilidade com apalpadores ZEISS e FARO®. Para saber mais sobre nossa linha de pontas para apalpadores ZEISS e FARO, consulte nossa página pontas de precisão.

Nossa ampla gama de pontas pode ser usada em uma variedade de sistemas. Isso inclui CMMs da Renishaw, máquinas-ferramenta, apalpadores de escaneamento e sistema de medição Equator™. Além disso, elas podem ser usadas com sensores de outros fabricantes.

A Renishaw desenvolveu pontas diamantadas OPTiMUM™ para atender à crescente necessidade de aplicações de escaneamento em alta velocidade. Saiba como as esferas revestidas com diamante mantêm sua circularidade e não sofrem acúmulo de material ou desgaste prematuro ao escanear uma peça.

Se nossa abrangente linha de produtos padrão não fornece a resposta, podem ser desenvolvidas pontas especiais pela equipe interna de projetos da Renishaw. Podemos projetar a ponta que atenda aos requisitos da sua aplicação específica.

A manufatura aditiva de metais (AM) é uma tecnologia flexível e poderosa que pode ser utilizada para criar componentes e peças que não podem ser produzidos utilizando métodos tradicionais de fabricação. Descubra como as pontas AM oferecem mais opções de medição do que nunca.

Seu parceiro de soluções para fabricação automotiva

A produção seriada de peças automotiva depende muito de processos repetíveis de inspeções e controles de qualidade durante a produção.

Embora as pontas dos apalpadores de inspeção possam parecer um pequeno detalhe do processo, elas são uma parte crucial da medição, pois fazem contato com a peça, permitindo que o mecanismo do apalpador se mova e o sinal gerado permita que a medição seja realizada.

Na Renishaw levamos em consideração os pequenos detalhes, como o uso adequado dos apalpadores. Ao escolher uma ponta, é essencial considerar as características e materiais da peça a ser medida. Além disso, é importante considerar o sistema de medição em uso. As propriedades da ponta, como material, dimensão, rigidez e esfericidade, podem influenciar significativamente o desempenho da medição e os requisitos de manutenção do sistema.

Por que se tornar um cliente Renishaw?

A qualidade das pontas e acessórios desempenha um papel vital nas tecnologias de medição industrial. Com nossas pontas, você pode ter certeza de:

- Uma linha padrão de mais de 500 peças e mais de 15.000 variantes especiais.

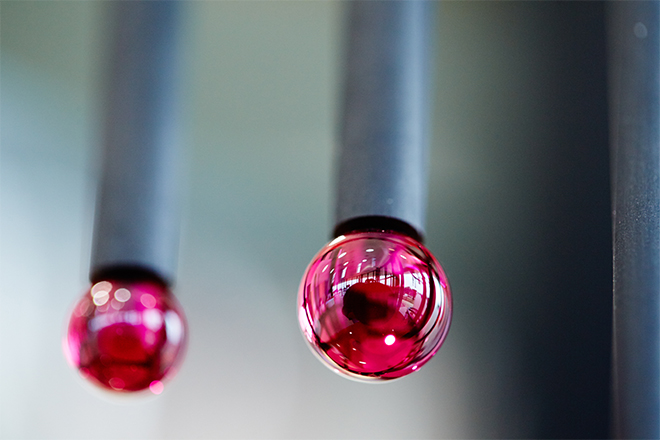

- Esferas de alta precisão. Classe 5 (esfericidade de 0,13 micrômetros) como padrão, classe 3 (esfericidade de 0,08 micrômetros) a pedido.

- Uma grande variedade de combinações de materiais.

- Uma extensa e experiente rede de aplicações que pode proporcionar a você suporte técnico completo e orientação sobre projeto de pontas e seu uso em sua aplicação exclusiva. Isso inclui a configuração da aplicação, consultoria de medição e seleção de materiais.

- Redes mundiais de vendas e suporte, com escritórios em 36 países.

- Estoque mantido em todo o mundo, garantindo entrega local rápida.

- Uma loja online com 9 sites transacionais ao redor do mundo.

Como emitir uma ordem de compra

Use nossa loja online para encomendar 24 horas por dia, 7 dias por semana. Compre online ou entre em contato com nossa equipe de vendas local.

Visite a loja online para selecionar uma ponta da nossa grande variedade de soluções padrão.

Se você não encontrar o que está procurando, envie sua solicitação personalizada usando o formulário de solicitação de pontas especiais.

O que é uma ponta?

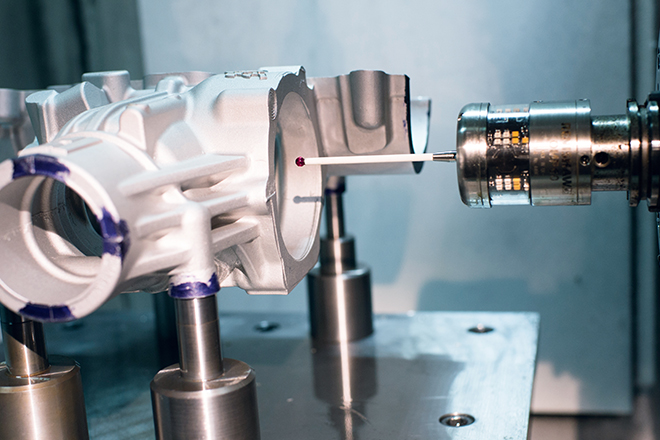

A ponta é a parte do sistema de medição que entra em contato com a peça, deslocando o mecanismo do apalpador. O sinal gerado possibilita a medição.

A ponta é o primeiro contato com a peça. É por isso que é vital que a ponta proporcione a maior exatidão possível no ponto de contato.

A característica a ser inspecionada determina o tipo e o tamanho da ponta utilizada. Em todos os casos, a rigidez da ponta e a esfericidade de sua esfera são características fundamentais.

A importância das pontas na precisão

A boa medição depende em grande medida da capacidade da ponta do apalpador de acessar a característica avaliada e manter a exatidão no ponto de contato.

O desempenho da medição se degrada facilmente com o uso de uma ponta com baixa esfericidade, erro de posicionamento da esfera, rosca mal ajustada ou um projeto deficiente que permite a flexão excessiva durante a medição.

Na Renishaw, temos experiência em apalpadores e projetos de pontas para desenvolver uma série abrangente de pontas para máquinas-ferramenta e CMM, oferecendo a maior precisão possível.

Pontas Renishaw para aplicações de medição ZEISS e braços FARO®

A Renishaw ampliou seu abrangente catálogo de pontas para oferecer uma variedade de pontas, adaptadores e acessórios para apalpadores ZEISS e FARO.

Com uma linha que inclui uma ampla variedade de pontas retas em uma variedade de materiais e tamanhos de rosca, bem como uma vasta série de pontas em estrela, disco e outros tipos, há muitas opções para atender às suas necessidades de aplicação para apalpadores ZEISS.

A linha de pontas para braços Faro inclui apalpadores com pontas de esferas de zircônia e carboneto de tungstênio em diferentes tamanhos de rosca e com uma variedade de acessórios para atender os diversos requisitos da aplicação.

Pontas Renishaw para aplicações de medição ZEISS e braços FARO® .

Uma linha de pontas Renishaw específicas para uso em cabeçotes ZEISS e apalpadores de braço FARO.

Serviço e suporte

A expansão da Renishaw ao longo de 50 anos sempre foi acompanhada pela disposição de investir em uma rede mundial de vendas e suporte. Hoje isso inclui escritórios em mais de 36 países, além de uma rede global de distribuidores e agentes.

O benefício para os nossos clientes é que a qualquer momento há mais de 100.000 pontas mantidas em estoques ao redor do mundo, garantindo rápida entrega local.

Conquistamos uma reputação invejável devido ao nosso compromisso com o atendimento e suporte ao cliente. Se um parecer técnico é requerido ou surgir um problema, a nossa rede global de atendimento está sempre disponível para o assessorar e recomendar uma reposição apropriada.

Dicas importantes para o uso de pontas:

- Use pontas Renishaw genuínas.

- Sempre use pontas tão curtas e estáveis quanto possível.

- Use a maior esfera possível.

- Você está usando peças termicamente estáveis? Considere as condições ambientais.

- Ao reunir configurações de pontas, consulte as massas permitidas como especificadas pelo fabricante do apalpador.

- Utilize o menor número possível de componentes separados.

Manual sobre pontas de precisão

Leia em nosso folheto as principais informações técnicas sobre como selecionar e usar o tipo, materiais, projeto e calibração corretos.

Perguntas frequentes

Veja as perguntas frequentes sobre as pontas Renishaw.

Por que existem diferentes tipos de pontas?

A linha completa de pontas genuínas Renishaw inclui uma série de configurações para atender os diferentes requisitos de medição. Todos os componentes, incluindo esferas de pontas, estão disponíveis em uma variedade de materiais. Baixe nosso manual de pontas de precisão para saber mais.

Como você sabe que está usando uma ponta Renishaw genuína?

A maioria das nossas pontas tem o logotipo da Renishaw impresso no suporte. Todas elas são fornecidos em caixas plásticas com etiquetas holográficas. Para garantir a exatidão dos dados coletados, selecione e utilize uma ponta da ampla linha de pontas originais Renishaw.

As pontas Renishaw são compatíveis com a RoHS?

Nossa linha de pontas é compatível com a RoHS. Leia nossa declaração completa.

Entre em contato com nossa equipe de vendas hoje

Entre em contato com o nosso escritório local para obter mais informações e falar com um especialista.